W dziedzinie cięcia laserowego wybór systemu sterowania wpływa bezpośrednio na dokładność, stabilność i wydajność produkcji sprzętu. Ponieważ tradycyjne sterowanie impulsowe stopniowo ujawnia swoje wady, sterowanie EtherCAT stało się pierwszym wyborem w przypadku produkcji wysokiej klasy. Dzisiaj przeanalizujemy system sterowania EtherCAT opracowany przez Zhiyuan (Shenyan) w czterech wymiarach, ujawnimy, dlaczego zamiast sterowania impulsowego zastosowano sterowanie EtherCAT i szczegółowo porównamy różnice między nimi!

W tradycyjnym sterowaniu impulsowym systemy bramowe z dwoma napędami opierają się na dopasowanych częstotliwościach impulsów. Jednakże opóźnienia sygnału i rozbieżności w odpowiedzi silnika często powodują zniekształcenie wiązki. Przy dużych prędkościach może to prowadzić do szarpnięć lub nawet utraty kroków. Bardziej krytyczną wadą jest utrata danych dotyczących pozycji silnika po przerwie w zasilaniu, co wymaga ręcznego ponownego ustawienia pozycji bazowej, co jest czasochłonne i podatne na błędy.

Natomiast sterowanie EtherCAT umożliwia przesyłanie informacji zwrotnych w czasie rzeczywistym z enkoderów obu silników, dynamicznie dostosowując rozkład momentu obrotowego w celu utrzymania synchronizacji. Nawet przy prędkościach 2000 mm/s błąd synchronizacji można utrzymać w granicach ±3 μm. Po utracie zasilania system dokonuje automatycznej korekcji położenia, umożliwiając natychmiastowe wznowienie pracy bez konieczności ręcznej interwencji. To znacznie zmniejsza ryzyko marnowania materiału w wyniku utraty stopnia, co jest powszechne w systemach impulsowych.

Wewnętrzne środowisko elektromagnetyczne maszyny do cięcia laserowego jest bardzo złożone, co sprawia, że wady systemów kontroli impulsów stają się coraz bardziej widoczne:

Każda oś wymaga oddzielnego impulsu, kierunku i linii sygnału włączającego, co skutkuje dużą liczbą kabli. Zwiększa to ryzyko sprzężenia szumu elektromagnetycznego i utraty sygnału impulsowego.

Transmisja na duże odległości wymaga dodatkowego ekranowanego okablowania, co zwiększa koszty i utrudnia konserwację.

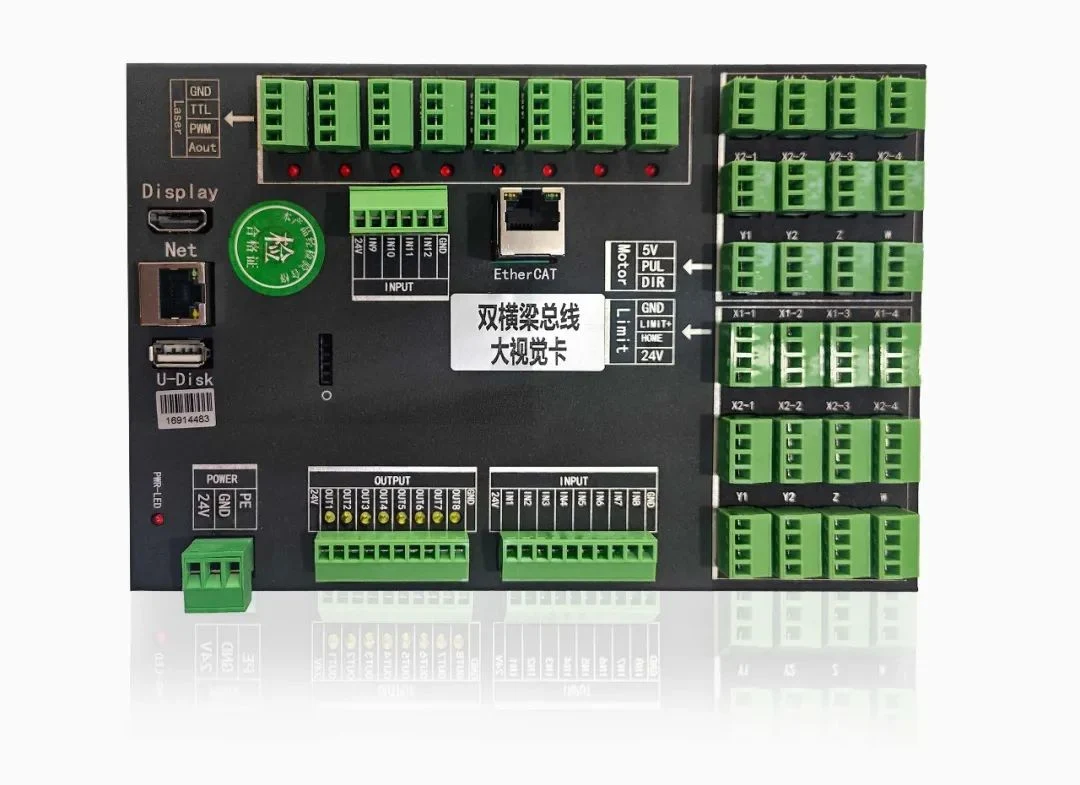

Natomiast systemy sterowania EtherCAT wymagają tylko jednej ekranowanej skrętki dwużyłowej do połączenia łańcuchowego wszystkich urządzeń. Taka konfiguracja zapewnia wyjątkową skuteczność przeciwzakłóceniową dzięki takim funkcjom, jak sprawdzanie błędów CRC i mechanizmy retransmisji.

W porównaniu z tradycyjnym 4-osiowym systemem impulsowym, który wymaga do 16 linii sygnałowych, sterowanie EtherCAT ogranicza okablowanie o 90%, znacznie skraca czas montażu, zmniejsza awaryjność o 60% i znacznie poprawia stabilność systemu.

Systemy sterowania impulsowego mogą wysyłać polecenia tylko w jednym kierunku, pozostawiając stan silnika w „martwej strefie”. Rozwiązywanie problemów opiera się w dużej mierze na ręcznym doświadczeniu, co zwiększa ryzyko przestojów i sprawia, że konserwacja jest nieefektywna. Natomiast sterowanie EtherCAT umożliwia komunikację w trybie pełnego dupleksu, umożliwiając dostęp w czasie rzeczywistym do stanu silnika i parametrów systemu. Obsługuje inteligentne przewidywanie usterek i sterowanie adaptacyjne, z następującymi kluczowymi zaletami: Rejestrowanie danych dotyczących pełnego cyklu życia silników i osi.

Integracja danych historycznych w chmurze w celu śledzenia warunków ruchu w dowolnym momencie przetwarzania. Szybkie odzyskiwanie po przerwach w dostawie prądu, minimalizujące przestoje w produkcji. Ten poziom inteligencji zwiększa niezawodność i znacznie zmniejsza koszty konserwacji, co oznacza poważną modernizację w stosunku do starszych systemów impulsowych.

W przypadku sterowania impulsowego jakakolwiek regulacja parametrów zwykle wymaga ponownego uruchomienia maszyny, co utrudnia szybkie przełączanie między różnymi materiałami lub metodami przetwarzania.

Z drugiej strony sterowanie EtherCAT można zintegrować z biblioteką procesów opartą na chmurze, umożliwiając użytkownikom natychmiastowe ładowanie wstępnie zdefiniowanych profili cięcia jednym kliknięciem. Zapewnia to efektywną adaptację do małych partii i niestandardowych wymagań produkcyjnych, co znacznie zwiększa elastyczność i produktywność w hali produkcyjnej.

Sterowanie EtherCAT umożliwia pełne sprzężenie zwrotne w pętli zamkniętej w celu zapewnienia najwyższej precyzji. Systemy sterowania EtherCAT umożliwiają sterowanie trójwarstwowe — pozycją, prędkością i momentem obrotowym — poprzez mechanizm sprzężenia zwrotnego w pełnej pętli zamkniętej (enkoder → sterownik → kontroler).

Natomiast sterowanie impulsowe odbywa się w pętli otwartej lub półzamkniętej, co wymaga dodatkowych modułów sprzężenia zwrotnego w celu uzyskania zbliżonej wydajności. Wysokiej klasy maszyny do cięcia laserowego integrują teraz podwójną redundancję absolutnego enkodera (zamontowanego zarówno po stronie silnika, jak i po stronie obciążenia), skutecznie eliminując błędy łańcucha przekładni. Ta zaawansowana konstrukcja zapewnia dokładność automatycznej korekcji gantry w zakresie ±1 μm, zapewniając wyjątkową precyzję i niezawodność w wymagających zastosowaniach.

Sterowanie EtherCAT stało się sztywnym wymogiem w przypadku produkcji wysokiej klasy: Chociaż sterowanie impulsowe jest tanie, trudno jest zaspokoić potrzeby szybkiej, precyzyjnej i inteligentnej produkcji. Sterowanie EtherCAT na nowo definiuje pułap wydajności cięcia laserowego dzięki czterem zaletom: precyzyjnej synchronizacji, okablowaniu przeciwzakłóceniowemu, monitorowaniu w czasie rzeczywistym i elastycznej produkcji!

Kontakt międzynarodowy:

Tel: +86-755-36995521

Whatsapp:+86-18938915365

E-mail:nick.li@shenyan-cnc.com

Szczegółowy adres:

Adres 1: Pokój 1604, 2#B South, Skyworth Innovation Valley, Shiyan Street, Baoan District Shenzhen, Guangdong, Chiny

Adres 1: Piętro 4, budynek A, Sanhe Industrial Park, Yongxin Road, Yingrenshi Community Shiyan Street, Baoan District, Shenzhen, Guangdong, Chiny

-